Der beste Papa der Welt benötigt eine kleine Erhöhung seines iMacs. Jahrelang benutzte er dafür nen 500er Pack Papier – „Hat genau die richtige Höhe“, sagte er. Vom Weihnachtsgeschenk und den die letzten Wochen allseits umwobenen Diskussionen um die neuen „meisterlichen“ Fähigkeiten des Fuschers angestachelt begann der Wunsch nach einem iMacStänder aus Holz.

Fünfeinhalb Zentimeter. Es ging/geht um Fünfeinhalb Zentimeter. So viel sollte der Rechner höher, schön auf die maximale Höhe auf die Papa seinen Zweitmonitor einstellen kann.

Meine Idee hierfür war ziemlich schnell klar: Ich bau ihm das was ich selbst immer schon für mich bauen wollte: Einen iMacStänder mit integriertem USB Hub / SD Kartenleser und QI kabelloser Ladeschale. Weiterhin sollte der Standfuss nicht auf dem Ständer stehen, sondern integriert sein.

Wieder mal ein kleiner alltäglicher Gegenstand, den man sich viel schneller hätte kaufen können, doch eben genau nicht so und drum ein echtes Fuschstückchen.

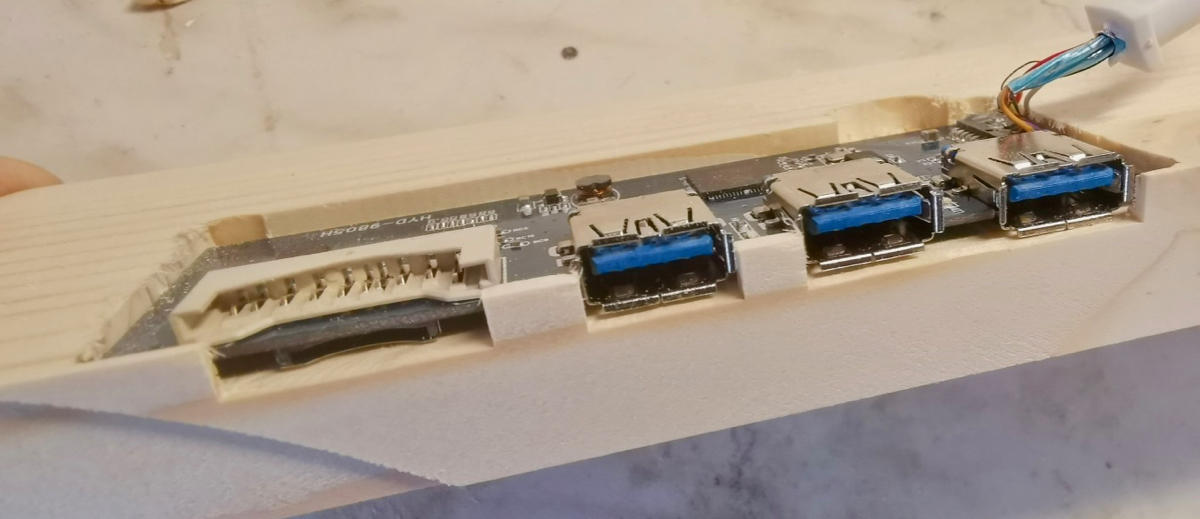

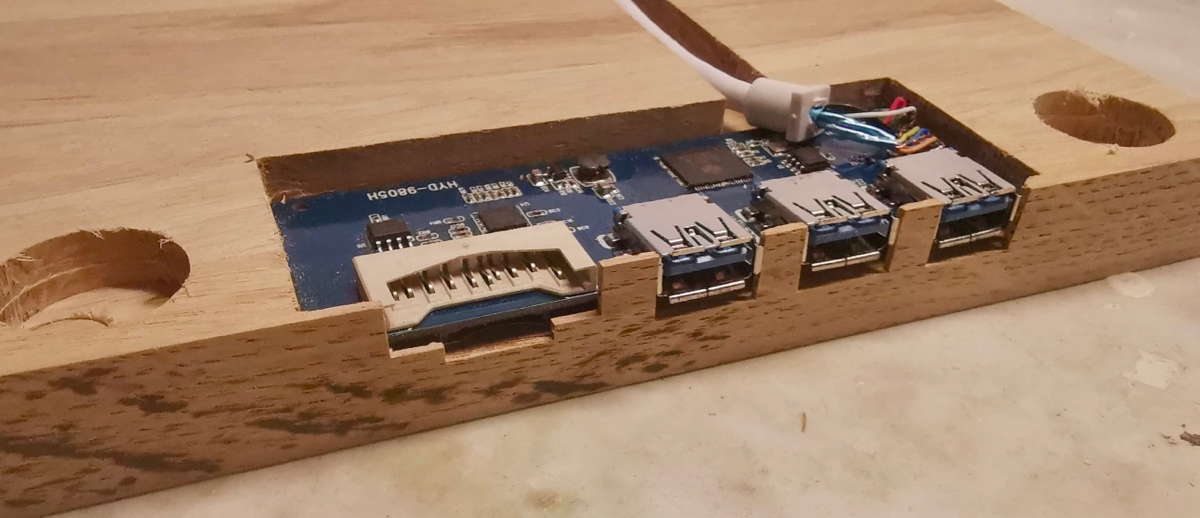

Als erstes benötigte ich etwas Elektronik: Der QI Lader war schon vorhanden (ich hab da ja schon quasi meinen eigenen Standard ;-) und beim aussuchen des USB Hubs bewiess ich gleich beim Ersten Kauf ein glückliches Händchen. Diesen konnte ich sehr einfach zerlegen und es sah aus, als ob ich die Gehäusefront wirklich passend konstruiert und auch ausgefräst bekomme.

Des weiteren benötigte ich die Masse des Standfusses vom iMac. Na watt nen Glück, das ich da „ein Muster“ stehen hatte.

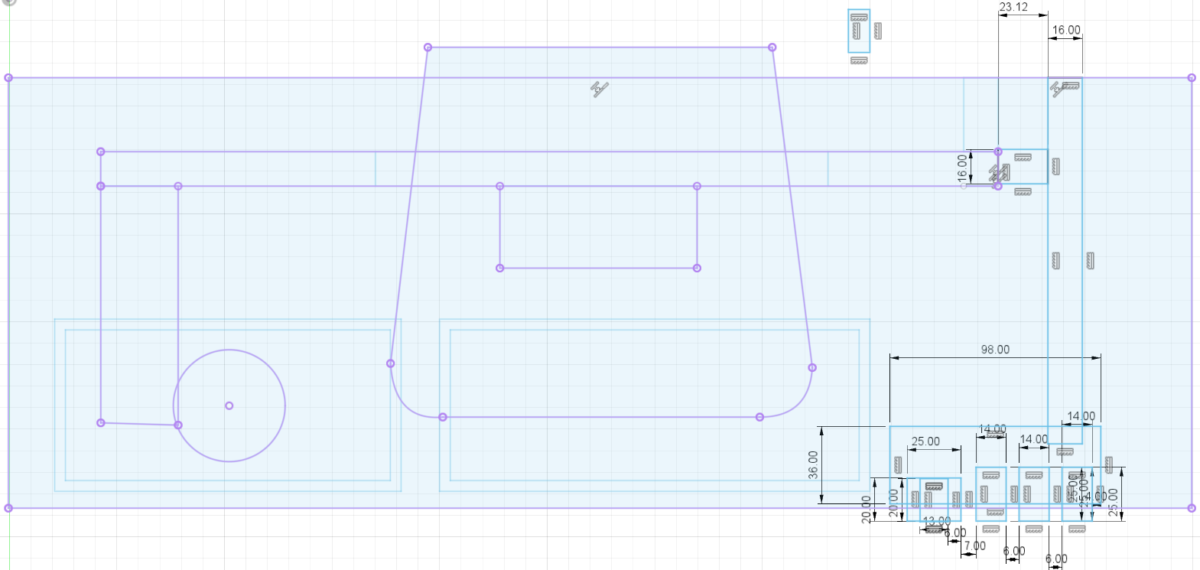

Die benötigten Ausfräsungen konstruierte ich in einer 2D Zeichnung. Das einzig neue dabei war die Form des Fusses, da abgerundet und „Spitz“ zulaufend. Aber auch das war nicht schwer und so standen die Fräsvorgaben für des Fuschers CNC Fräse schon bevor das letzte Projekt, das Bett, fertig war.

Schnell Holz besorgt, wieder mal Leimholz vom bekackten Baumarkt. Ja, ich weiss es langsam auch: Im Baumarkt kann man ggf. OSB koofen und vielleicht auch Sperrholz, aber Holz an sich nich. Es ist echt unterirdisch was man da bekommt, und das sage ich, der gerade mal dem OSB-Möbelbau entsprungen ist und gerade zwei Projekte mit Leimholz hinter sich hat. Aber was soll ich machen um schnell an Holz ranzukommen? Ich berichtete schon beim Beistelltischchen dass das hier trotz benachbarter Zimmerei nicht ganz einfach ist. Ich muss mich da mehr reinkniehen – wo bekomme ich flexibel und dynamisch Holz für solch Projekte besorgt? Ich weiche einfach zu häufig auf den Baumarkt aus und ärgere mich das es eben noch viel besser aussehen könnte – und wohl auch viel mehr Spass beim Bau bringen würde. Egal, dieses mal war es Leimholz Eiche ;-)

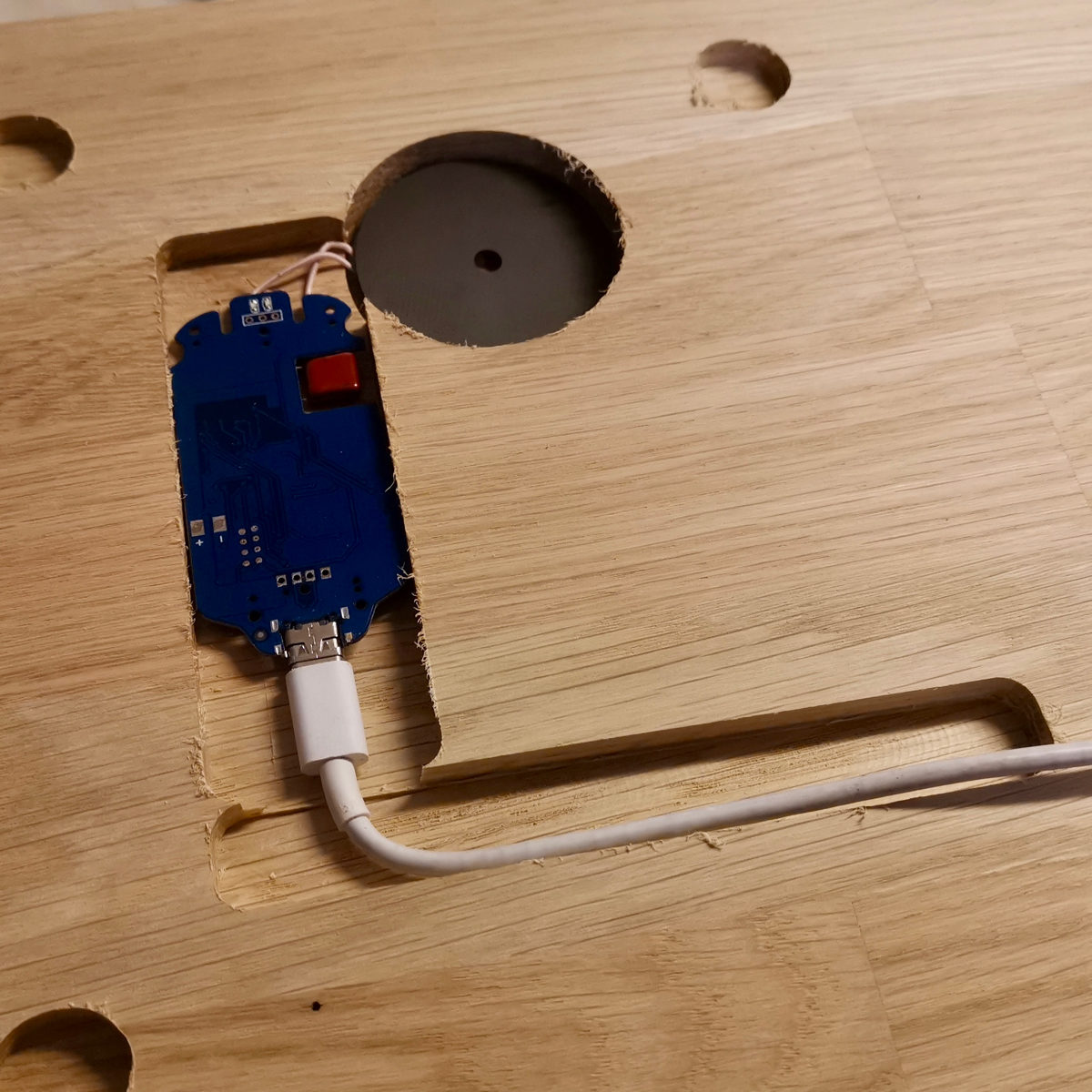

Auf richtige Breite gesägt (55cm) und ruff auf die CNC Fräse. Wichtig: Das Brett blieb vorerst tiefer als später gewünscht (20cm). Um die kleinen und auch dünnen Zwischenstücke der USB Ports einwandfrei hinzubekommen entschied ich mich diese erst „dicker“ zu fräsen und dann das Brett mit der Tischkreissäge zu kürzen. Ich erwartete bei der Tischkreissäge einfach keinen Ausriss, selbst wenn nur 1mm Holz in der Breite stehenbleibt. Und so war es auch – das klappte zwar beim Fichteteststück nicht so ;) aber bei der Eiche blieb alles einwandfrei stehen. Und tatsächlich passte der ausgeschlachtete USB Hub in meine Fräsung. Ich optimierte noch etwas am MicroSD Slot, beliess es aber ansonsten wie ursprünglich konstruiert.

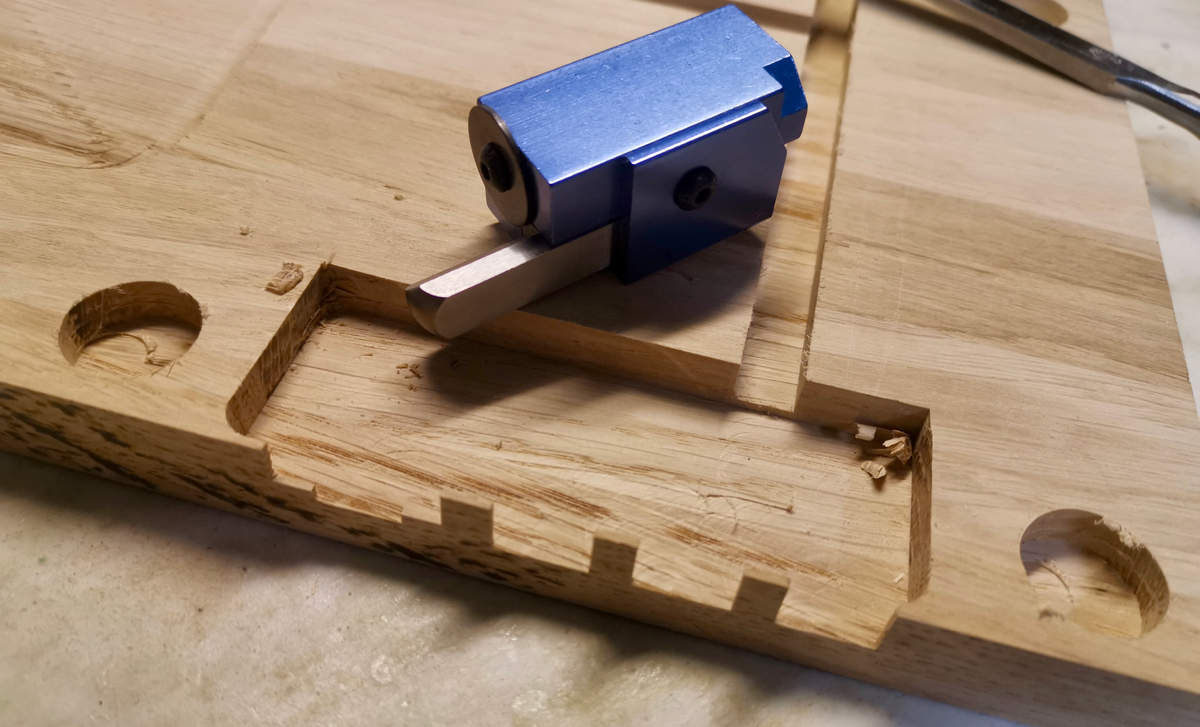

Da der verwendete 10mm Fräser natürlich keine Innenecken fräsen kann, sondern diese abgerundet sind kam mein „Eckenausklinker“ zum Einsatz. Ein kleines Teil, welches man in eben solch Ecken ansetzen kann, ein/zwei Hammerschläge oben druff und schon ist die Ecke eckig. Klar, geht auch mit dem Stechbeitel, aber für solch kleinen Ecken wunderbar und die Dinger werden 90 Grad … und nicht 70 oder 120, wie es bei dem Fuscher ja schon mal vorkommen kann ;)

Es waren drei Seiten mit Fräsungen zu versehen. Oben, die Sichtseite mit der Lademulde und Stiftschale, die Rückseite des oberen Brettes zum Einlass der Ladeelektronik und eben das untere Brett mit der Fräsung für den Rechnerfuss und USB Hub samt zugehörigem Kabel.

Das Fräsen ging ziemlich fix, auch wenn ich den Vorschub der Fräse allgemein etwas reduziert habe. Sie ist halt ne Käsefräse – und bei hartem Käse muss sie langsamer ran ;)

Danach alles angepasst und ein paar Kabelweganpassung mit der kleinen Oberfräse nachgefräst: Erstens ist das Kabel des USB Hubs sehr kurz und muss anderweitig als geplant aus dem Brett geführt werden und zweitens war die Idee das zuführende Kabel für die Ladeelektronik, die am oberen Brett befestigt ist, unter dem Standfuss (am unteren Brett) durchführen zu wollen doof. Ich fräste also was notwendig war, ich musste auch die Tasche für den Standfuss etwas verbreitern (aber nur minimal) und schon passte alles es wie es soll.

Damit die beiden Bretter zusammenhalten und ich sie trotzdem jederzeit wieder auseinander bekomme – um ggf Elektronik auszutauschen (und wenn es „nur“ der iMac is ;-) – liess ich Magnete (20x5mm) ein. An der Front ein paar mehr, damit kein Spalt entsteht. Auf der Hinterseite reichten zwei Stück aus.

Das klappte sehr gut. man muss beim Fräsen, wie bei der Lademulde und dem dazugehörigen Loch auf der Rückseite für die Elektronik etwas mit der Position der Fräsungen (Achtung Spiegelverkehrt!) achten aber dann passen die Dinge wie Arsch auf Eimer und so war es auch bei den eingeklebten Magneten. Halten sehr fest und man bekommt sie nur mit „Schieben“ auseinander. Versuche die obere Platte anheben zu wollen erfordert wirklich Gewallt und habe ich nicht ausprobiert.

Nachdem alles schön geschliffen und die Kanten bearbeitet waren ging es ans Ölen. Zwei Anstriche Hartöl mit duftendem Orangenöl und danach noch eine Schicht helles Möbelwachs.

Die Trocknungszeit nutze ich jeweils um einen kleinen „H“-Standfuss zu fuschen. Exakt so, dass der Rechnerfuss in seiner Tasche auf +55mm steht (hier 44mm). Gleiche Holzbehandlung, angeleimt, fertig.

Am Ende gab es wie immer einer kleine Laserbehandlung für das QI-Ladelogo und einem „Fuschstückchen“ auf der Rückseite.

Ungefähr zwei Tage Durchlaufzeit hatte dieses Fuschstückchen. Die Arbeitszeit war mehr warten (auf die Fräse, das Öl und auch den Laser) als wirklich große Handarbeit. Hat Spaß gemacht und zeigt, das man mit etwas nachdenken im Voraus sehr detailverliebte Alltagsgegenstände hinfuschen kann. Papa war/ist jedenfalls sehr begeister: „Genau so wie ich mir das immer vorgestellt hatte, mit USB Hub, hast Du meine Gedanken gelesen?“… „Ne, Papa. Könnte aber irgendwie sein, das wir verwand sind und ich mir das irgendwie immer genauso vorgestellt habe …“

Mal gucken ob ich irgendwann dazu komme auch mir mal son Ding zu fuschen, …

PS: Nein, das ist keine Werbung. Ausser ggf für die liebevolle Art von Fuschstückchen. Der erwähnte Hersteller und/oder dessen Bezeichnung beschreibt einfach das Gerät welches da bei Papa auf dem Schreibtisch steht.

Moin, z.B. gibt es den da: https://www.sautershop.de/eckenstanzmeissel-sauter-fo-cc-h (da is Meiner her)

Moin,

wo bekommt man diesen Eckenausklinker?