Ja, das leidliche Handwerken des Fuschers. Jede Themenecke will er ausprobieren ohne sich seit Jahrzehnten einfach mal zu spezialisieren. So ist das halt, wird sich auch nicht ändern, is auch fein so.

Die eigene Vorgabe diesmal war: Abfallholz als Grundlage, Furnieren mit dem rumliegendem Furnier ausprobieren und integrierte Ablage der RFID Karten. Das Ganze nicht ganz so „leicht“, damit das Ding auch nen guten Stand hat und max. so gross das gerade so eben alles an Hardware untergebracht werden kann.

Also Spahnplattenholz vom „Leimuntersetzerrestholzstapel“ genommen und nach den rumliegenden Größen der Stücke meine Konstruktion erdacht und zurecht gesägt. Wie immer möglichst einfach und so entstand schnell das Design mit einer doppelten Wand links und den auf dem Boxboden liegenden Brettchen um die Kartenablage zu designen. Neben „einfach“ sorgt diese Konstruktion tatsächlich auch für ein bisschen mehr Gewicht, sehr fein.

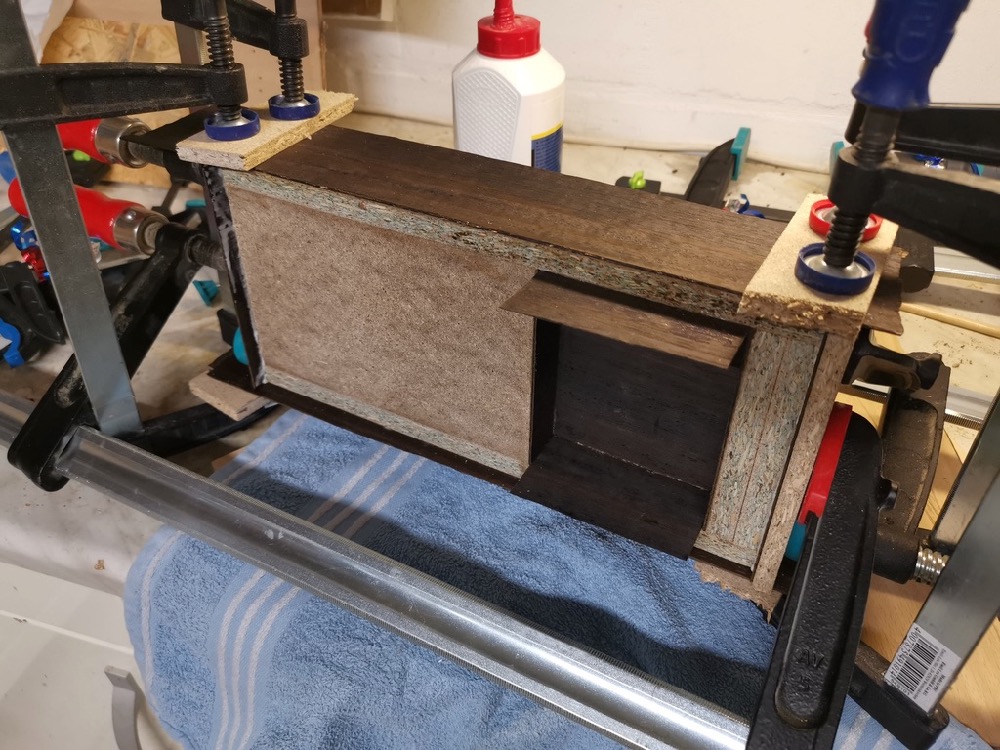

Das Ganze wurde zügig zusammen geleimt und der einfache Teil war geschafft.

Danach kamen die verschiedenen Leimvorgänge des Furniers. Wie immer gab es zwischendurch und dabei viele Teststücke an denen ich neben meinem Fuschstückchen Dinge ausprobierte: Wie zB: beste Furniersägemöglichkeit längs und quer zur Maserung, hohle Flächen ausfräsen, rein bohren, schleifen und auch Finish. Faszinierend war, dass nicht alles so gut am Original klappte wie am Teststück – ansonsten gäb es ja nicht so viele Ausrisse.

Ist schon ärgerlich damit. Da machste Dir so einen Aufwand mit den Teststücken und dann sowas. Der Beobachtung nach: Immer mit Sägeunterlage arbeiten (Zero-Clearance, ggf temporär beim Sägen) und das beste Ergebnis gab es mit der Hand-Furniersäge – wenn das auch nicht die bequemste Methode war (warum auch immer, das muss ich noch mal checken). Der Bündigfräser brachte nicht nachvollziehbare gute und miese Ergebnisse. Ggf könnte ich sagen: Mit der Faser und max bis ca 45% Faser (zB bei einer Kreisbohrung) geht das. Quer zur Faser gibt es Ausrisse. So ganz wirklich fest sicher bin ich mir aber nicht : )

Die Erfahrung gilt hier für das vorliegende, ca 1,5mm starke, dunkle Eukalyptus Furnier und natürlich meinen Fähigkeiten : )

Beim Kleben des Furnieres muss man gucken was einem Zwinken- und Parallelisierungstechnisch sinnvoll erscheint. Ich hab mehrere Tage gebraucht, da ich den normalen Weissleim jeweils gut durchtrocknen lassen wollte. Also immer mal eben wieder kurz in die Werkstatt und Zwingen ab, neu leimen und Zwingen wieder ran. Reihenfolge bei mir war: Boden, Ablagebox Karten, Seiten und dann Deckel.

Den Deckel habe ich vollflächig (auch über die Kartenablage) geleimt und dann ausgefräst (Mit Bohrer Loch in die Mitte, Bündigfräser und los).

Nachdem ich über das Ärgern der Ausrisse hinweg war (dauerte ne Nacht Schlafen) und mehrere Testausbesserungsprobierrunden hinter mir hatte gab es tatsächlich an einer Stelle eine grössere Ausbesserung: Es war ein ca 10cm langes und ca 1-2mm breites Stück an der VORDERkannte weg (wann das passierte konnte ich nicht nachvollziehen) und so leimte ich da ein etwas zurechtgefriemeltes Stück Furnier neu auf. Das klappte tatsächlich viel besser als gedacht und am Endfuschstückchen wohl eher einer der Stellen, die man als „sehr gut“ bezeichnen könnte. Sieht man tatsächlich nur, wenn man es weiss oder wirklich seeeehr genau hinschaut. „Grosse“ Löcher, in die man etwas einsetzen kann, kann man somit ganz gut pfuschen, wenn man etwas auf die Maserung achtet. Bei kleinen Ausrissen bringt auch die „SpähneInLeim“-Methode nich wirklich was, is alles scheisse : )

Danach wurde es wieder entspannter: Die Box auf der Tischkreissäge aufsägen und merken, dass das Sägeblatt auf 1cm doch nicht reicht um die Box (die Fläche, die durch die Vollflächeneinsätze der kartenablage entstanden sind) komplett zu trennen. Da Spähneholz fiel das das aber einfach auseinander und die ca 10x1cm grosse Stelle musste ich mit dem Steckbeitel und Schleifen nacharbeiten: kein Problem.

Die Schnittposition berechnete ich so, dass ich ihn auf die innere Bodenplatte positioniere um möglichst nix von der lichten Höhe des inneren Hohlraumes (für die Hardware) zu eliminieren. Das Sägeblatt auf der Tischkreissäge ist immerhin knapp 3mm breit, die fehlen schnell wenn man den Raum sehr knapp berechnet hat (ca 4x17x12cm). Am Ende alles fein und richtig gemacht, passt.

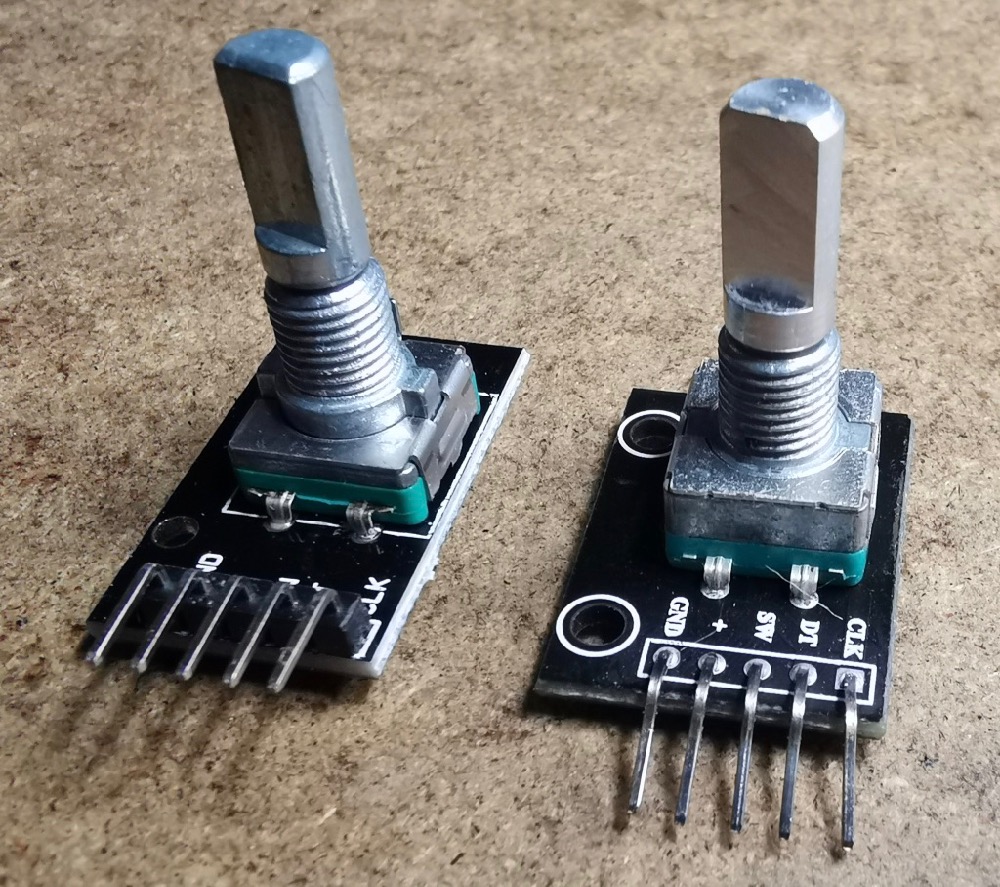

Danach ging es an alle Öffnungen die in die Box mussten. Zu erst Drehpotentiometerloch (etwas frickelich in Zusammenhang mit dem kleinen Breadboard auf dem das Ding gelötet ist und meiner Unfähigkeit daran was umzulöten : -) Am Ende wendete ich etwas Biegegewalt an, bohre ein 15mm Loch durch die Front, und stechbeitelte kleine Ecken von innen aus. Dann passte das Ding da gut rein und war soweit drin, das der Drehknopf von vorn auch befestigt werden kann. Insgesamt muss man halt sehen wie das bei einem passt, insgesamt war der Vorgang bei jeder Öffnung: Mit Messschieber messen und ggf an Teststück ausprobieren, dann erst am Original. Klappte alles sehr gut und so kam nach und nach jede Öffnung rein und wurde mit den jeweiligen Anschlüssen gefüllt.

Als ich mir sicher war, das alles an Hardware reinpasst wurden die jeweiligen Buchsen und die LED mit einer Heissklebepistole befestigt. Nur das Drehpotenziometer ist geschraubt, da in dem kleinen Breadboard entsprechende Löcher vorhanden sind.

Der Boden ist mit kleinen Magneten am Oberteil befestigt. Auch etwas frickelig da genau passende Positionen am Ober- und Unterteil zu finden. Das hab ich nun schon ein bis zweimal gemacht, aber da bin ich mit der Methode noch nicht zufrieden – auch wenn es wieder mal funktioniert hat: Nur im Oberteil Löcher bohren, in die BEIDE Magnete (Ober- und Unterteil) passen. Dann Magnete des Oberteils in das Loch einkleben (Sekundenkleber), trocknen lassen und dann die Unterteilmagnete auf die festgeklebten Magnet ins Loch legen. Dann Sekundenkleber oben druff und das Unterteil passgenau Auflegen (Ich hab dazu Bretter mit Zwingen um das Oberteil befestigt, so dass das Unterteil nur passgenau aufs Oberteil rutschen kann) und beschweren. Trocknungszeit abwarten und dann wieder hochnehmen. Der Sekundenkleber sollte stärker als der Magnetkontakt sein – bei Drei Magneten hats bei mir geklappt : ) Wichtiger Fakt: Die Löcher müssen exakt und tief genug sein das beide Magnete in der Höhe mit Kleber da rein passen ansonsten gibt es einen Spalt – also vor dem Kleben testen. Wie immer. Und nicht verzweifeln, wenn der Test mal nix gebracht hat : -)

Dann mit einem letzten Handschliff kleiner Spuren vom Lochwerkeln entfernen und Endfinish, bei mir „Antique Möbelwachs“ drauf (natürlich vorher meine beiden vorhanden Wachsarten auf einem Teststück ausprobiert), drauf und in meinem Lager gefundene kleine Gummifüsse druntergehämmert.

Dann schnell an den Verstärker in der Wohnstube angeschlossen und ausprobiert:

Kann, mutt, löppt (frei nach De Fofftig Penns, hab ich ganz vergessen – muss ich noch ne Karte machen : -)